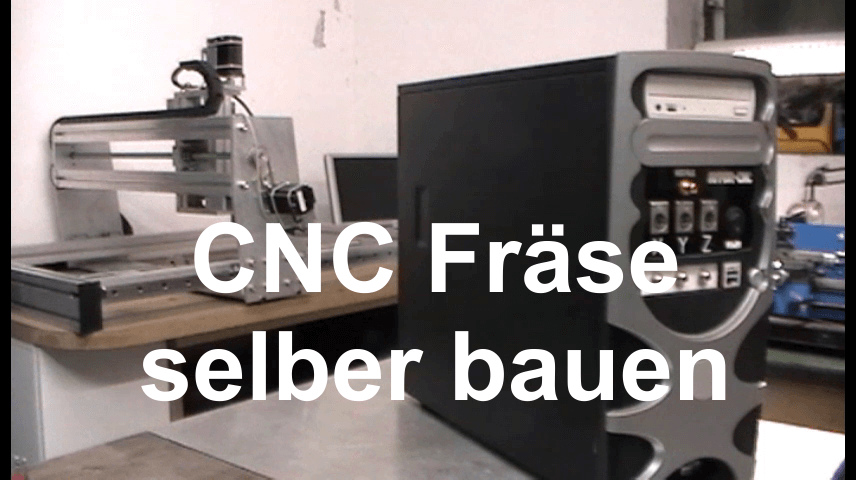

Der Beitrag dokumentiert wie man sich preiswert eine eigene kleine CNC Fräse aufbauen und damit sinnvolle Werkstücke herstellen kann. Der Fokus liegt dabei auf der Steuerelektronik, die komplett in einen handelsüblichen PC mit dem Betriebssystem Windows XP integriert wurde. Hierfür bekam die Frontseite eine Kunststoffplatte mit Anschlüssen für die drei Schrittmotoren der Achsen X, Y und Z, für Sensoren (Endschalter) und den Not-Aus-Schalter, sowie dem Netzschalter für das Netzteil, das die Steuerelektronik und die Schrittmotoren versorgt.

Zwei Systeme in einem Gehäuse

Somit sind alle CNC Elemente komplett unabhängig von den Standardkomponenten des PCs. Man muss also zuerst den PC anschalten und ihn hochfahren lassen. Anschließend darf man die CNC Fräse an der Fontanelle anschalten. Die einzige Verbindung zwischen den beiden Systemen ist ein Flachbandkabel an der Centronics-Schnittstelle des PCs und der Steuerplatine der CNC Fräse. Wir mussten dafür eine zusätzliche Schnittstellenkarte einbauen, da diese die Stiftsockel enthielt, an die wir intern das Kabel anschließen konnten. Wir verwenden LPT2.

CNC Fräse und seine Steuerelektronik

Die Komponenten der CNC Fräse

Die einzelnen CNF Komponenten bestehen aus der Interfaceplatine, drei Endstufen für die Motorsteuerung, das Netzteil, Centronics-Kabel, drei Anschlussbuchsen für die Schrittmotoren, drei Chinch Buchsen für die Sensoren, eine Chinch Buchse für den Not-Aus-Schalter, und eine Kaltgeräte Buchse. Letztere bietet sowohl für den Eingangsstrom 230 V einen Steckplatz, als auch einen Ausgang, der von dem Interface an- und ausgeschaltet werden kann. Dies ist der Anschluss für die Spindel. Die Spindel wird immer dann angeschaltet, wenn der Fräsvorgang startet und ausgeschaltet, wenn das Fräsprogramm fertig durchgelaufen ist. Da die aktiven CNC Komponenten Wärme abgeben, wurde ein Zusatzlüfter vor die Endstufen gesetzt.

Ein Laser an Stelle der Spindel.

Die Motorspindel sitzt in einer runden Halterung an der Z-Achse. Sie kann wahlweise gegen einen Laser ausgetauscht werden, der genau wie die Spindel über die Software an- und ausgeschaltet wird. Da ein Laser jedoch seine Energie sofort abgibt sobald er eingeschaltet ist, muss beachtet werden, dass die Z-Achse zunächst runterfahren muss und dafür Zeit benötigt. Hinzu kommt, dass der Laser eine Linse besitzt, die ihren Brennpunkt, d. h. ihre höchste Bündelung auf einem kleinen Punkt, auf einer bestimmten Höhe über dem Material hat. Während ein Fräser sofort starten muss um beim Kontakt mit dem Material seine Arbeitsgeschwindigkeit zu haben, muss die Software bei Laserbetrieb so programmiert werden, dass die Z-Achse zuerst runter fährt und dann den 230V Spindelausgang anschaltet.

Die Motorspindel sitzt in einer runden Halterung an der Z-Achse. Sie kann wahlweise gegen einen Laser ausgetauscht werden, der genau wie die Spindel über die Software an- und ausgeschaltet wird. Da ein Laser jedoch seine Energie sofort abgibt sobald er eingeschaltet ist, muss beachtet werden, dass die Z-Achse zunächst runterfahren muss und dafür Zeit benötigt. Hinzu kommt, dass der Laser eine Linse besitzt, die ihren Brennpunkt, d. h. ihre höchste Bündelung auf einem kleinen Punkt, auf einer bestimmten Höhe über dem Material hat. Während ein Fräser sofort starten muss um beim Kontakt mit dem Material seine Arbeitsgeschwindigkeit zu haben, muss die Software bei Laserbetrieb so programmiert werden, dass die Z-Achse zuerst runter fährt und dann den 230V Spindelausgang anschaltet.

Laser selber bauen DIY – wie und wofür zeigt euch das Video

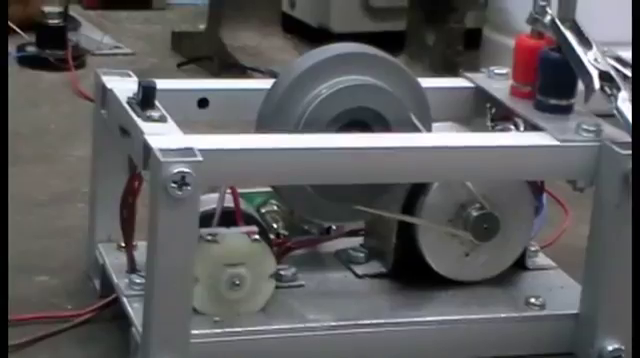

Der Laser wurde selber gebaut

Laser selber bauen ist aus der Aufgabe entstanden Papierdichtungen für Pumpengehäuse in einer Kleinserie herzustellen. Die Bauteile wurden im Versandhandel bestellt und in ein Aluminiumgehäuse verbaut. Der Laserstrahl wird durch einen Ring geführt, der seinerseits in die Halterung unserer CNC-Fräse gespannt wird. So kann auf eine Fläche von ca. 90 x 90 cm eine Kleinserie verschiedener Dichtungen herausgebrannt werden. Der angeschlossene Staubsauger sorgt dabei für die Kühlung und das Absaugen der Rauchgase.

Laser selber bauen ist aus der Aufgabe entstanden Papierdichtungen für Pumpengehäuse in einer Kleinserie herzustellen. Die Bauteile wurden im Versandhandel bestellt und in ein Aluminiumgehäuse verbaut. Der Laserstrahl wird durch einen Ring geführt, der seinerseits in die Halterung unserer CNC-Fräse gespannt wird. So kann auf eine Fläche von ca. 90 x 90 cm eine Kleinserie verschiedener Dichtungen herausgebrannt werden. Der angeschlossene Staubsauger sorgt dabei für die Kühlung und das Absaugen der Rauchgase.

Weitere coole Forschung hier im Blog

Interessante Bücher, Broschüren und DVDs im Online Shop

Hinterlasse jetzt einen Kommentar